Дефекты датчиков обратной связи. Основные ошибки при попытках ремонта

Добрый день, сегодня поговорим о датчиках обратной связи, используемых в сервомоторах. На примере датчиков HEDENHAIN ERN 1387 и SICK SKM-36 расскажем об их проблемах, с которыми сталкиваются наши заказчики, причинах возникновения, особенностях конструкции, ошибках, которые происходят при демонтаже/замене и т.д.

Ошибка датчика обратной связи

Выбор датчиков обусловлен тем, что именно эти датчики производства HEDENHAIN наиболее часто встречаются в сервомоторах. Поводом к замене датчика как правило является ошибки системы позиционирования, т.е. ошибка датчика обратной связи. Обычно так она именуется в сервоусилителях или в настройках оператора (ошибка по оси, ошибка по датчику).

Основной причиной, очень часто, является загрязнение. Это, как правило, попадание различных жидкостей: СОЖ, масла из редуктора двигателя, масла из системы смазки оборудования и т.д. в негерметичную область мотора. Количество может быть достаточно небольшим. Иногда оптическая часть датчиков загрязняется смазкой, вытекшей из подшипников, подвергавшихся перегреву или просто вышедших из строя. Смазка деградировала, потеряла свою вязкость и начала сочиться через уплотнения. Она попадает в полость мотора или сервомотора, где расположен датчик обратной связи. Сам датчик обратной связи не герметичен. Смазка попадает в оптику и появляются сбои в считывающем устройстве.

Что из себя представляет датчик обратной связи оптически. Есть корпус датчика обратной связи, есть оптический кодирующий диск. В корпусе расположен излучающий светодиод. Между светодиодом и оптическим диском расположен коллиматор. Это некая теневая маска, создающая засветку некоторой части кодирующего диска. На плате самого датчика расположены приёмные фотодиоды. Причем по размеру фотодиодов становится понятно, что сигнал, прошедший сквозь оптическую кодирующую систему, является несколько усредненным по нескольким значениям (по нескольким штрихам). Это позволяет датчику достаточно долго работать при имеющихся уже загрязнениях. Сигнал несколько взвешен. Единичные дефекты на поверхности или небольшие следы загрязнения еще не оказывают значительного влияния на сам датчик.

При отказе датчика зачастую предпринимаются попытки его разобрать очистить, промыть. Иногда успешно, но есть сильные сложности. Коллиматор приклеен на клей, как правило это что-то аналогичное эпоксидным смолам. Приклеен не плотно. Внутренняя полость, где находится излучающий светодиод не герметична. Попадание смазывающей жидкости или любых других загрязняющих веществ внутрь не позволят восстановить датчик, так как удалить их оттуда невозможно. Если попытаться произвести попытку демонтажа стекла коллиматора, как правило оно будет разрушено. Если оно при этом не будет разрушено, обратное позиционирование - это очень сложная и тонкая задача. Фактически, при очистке оптической системы мы можем очистить кодирующий диск, каким-либо образом произвести очистку коллиматора, но на этом всё. Такие мероприятия допустимы в достаточно оснащенных лабораториях и эта задача выполнима.

Что еще бывает с датчиками. Поскольку попадает смазывающе-охлаждающая жидкость, она может быть вполне себе на водной основе. В нашей практике, часто встречаются коррозийные повреждения датчиков, элементов, печатных проводников. В общем, любых электронных компонентов платы датчика. Основные микросхемы датчиков являются заказными и не поставляются как запасные части. И при выходе из строя принципиальных узлов датчика, восстановить его работоспособность невозможно.

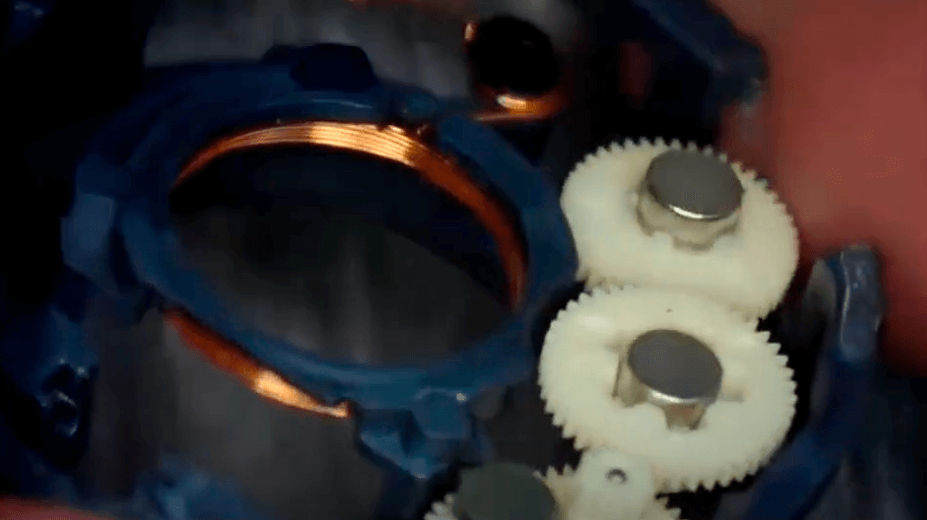

Второй момент, который оказывает существенное влияние на датчик обратной связи, особенно это относится к абсолютным датчикам, это износ механики. Кодирующий оптический диск датчика, если это абсолютный датчик, работает только в пределах одного оборота. Поэтому чтобы сделать датчик, который может проехать 4000 оборотов в период и при этом сообщать свою позицию, придумана механическая система с использованием магнитов. Группа шестеренок, на них расположены магниты, 3 микросхемы считывания положения магнитов относительно микросхемы. Далее этот сигнал кодируется и соответственно оставшееся разрешение, превышающее 1 оборот, кодируется этими микросхемами с использованием механической части датчика.

Естественно, если датчик работает продолжительное время, как и любой подвижный узел на основе зубчатой передачи, он изнашивается. Буквально получается следующая ситуация – датчик выглядит работоспособным, он даёт сигналы, всё хорошо, но появляются проблемы, обычно в каких-то системах с замкнутым контуром управления. Когда в трансмиссии есть еще линейка или еще какой-то датчик обратной связи или, когда используется электронный редуктор, появляется термин «разбегание».

На примере электронного редуктора: у вас есть какая-то трансмиссия, она перемещает детали синхронно, но через какое-то время эксплуатации появляется т.н. разбегание. Электронный редуктор уже не является связанным, появляются ошибки и т.д. В большинстве случаев это как раз указывает на какие-либо проблемы с датчиком обратной связи. Либо те же самые загрязнения, либо уже механический износ. Механический износ к абсолютной части, к сожалению, восстановлению не поддаётся.

Основные причины выхода из строя датчика обратной связи

- Попадание каких-либо загрязняющих веществ.

- Работа при повышенных температурах, выше допустимых. Это приводит к тому, что запчасти деградируют, начинают разрушаться зубчатые шестерни передачи.

- Несвоевременное обслуживание сервомотора. В среднем, на примере сервомоторов SIEMENS 1 FK и 1 FT 6. Заявленный срок службы подшипников 20 000 часов. В эксплуатации 24/7 это по большому счету полтора года. Через полтора года при том, что он очень хорошо эксплуатируется: в допустимых условиях, нет какого-то значительного перегрева, нормальный рабочий цикл. Сервомотору уже требуется обслуживание. Т.е. предупредительный ремонт по замене подшипников и т.д. Если этого не произвести, то произойдёт буквально следующее. Чаще всего из строя выходят подшипник заднего узла, со стороны датчика обратной связи. Подшипник поврежден, соответственно появляется люфт и вибрация, которая оказывает непосредственное механическое воздействие на датчик обратной связи. На износ его подшипников. У датчика обратной связи стоят хорошие подшипники, с минимальным зазором и естественно они очень критичны к износу подшипника самого мотора. Т.е. кодирующий диск и коллиматор уже скажем так, не всегда находятся в одной плоскости. Появляются пропадания сигнала, которые системой интерпретируются однозначно как отказ датчика обратной связи или как другие ошибки.

По сути, для того, чтобы датчика обратной связи исправно работал продолжительное время, необходимо обеспечить отсутствие загрязнений. Т.е. эксплуатацию сервомотора в соответствии с рекомендациями производителя. Не подвергать обилием залития смазочно-охлаждающей жидкости и т.д. Соблюдать степень защиты по ip.

Один интересный момент. Зачастую, в полость датчика обратной связи СОЖ попадает как это ни странно через кабель. Причем не через внешнее уплотнение разъема, а именно через сам кабель. Между оболочкой кабеля, между проводниками появляется СОЖ. Причины могут быть очень разными. И стекает именно по внутренней полости кабеля. А разъем уплотнен только по внешней стороне. Т.е. сами контакты, что со стороны вилки, что со стороны штекера, они не уплотнены. И зачастую, просто вскрывая мотор мы видим, что кабель весь в смазке и прямо по кабелю загрязнитель попадает в датчик обратной связи.

Предположим такую ситуацию, у нас настало время замены подшипников в моторе по предупредительному ремонту или уже по фактическому состоянию. И понимаем, что подшипники надо менять. Это очень характерно при повышенном шуме подшипников. Начинаем с демонтажа крышки датчика обратной связи, осматриваем сам датчик, берем какой-либо съемник или иную конструкцию, много вариантов. Закрутили, завернули винт, датчик с конуса сняли, соответственно датчик у нас остался в руках, естественно фиксацию датчика открутили. Разобрали мотор, заменили подшипник. Кстати, вариант для датчиков SICK - специальные съемники.

Демонтировали датчик, разобрали мотор, заменили подшипники, собрали обратно, включили. Если очень повезло - всё заработало. Но в большинстве случаев, к сожалению, не везет. То есть максимум, что мы можем увидеть: у нас сервоусилитель делает попытку начать движение - один оборот с резким стуком и остановка - ошибка датчика обратной связи. Или, если сервомотор в принципе работает, но идёт вибрация. Её слышно и видно.

Что у нас произошло. Дело в том, что ротор мотора на постоянных магнитах и положение датчика обратной связи – они должны иметь взаимное чёткое положение. А именно, датчик обратной связи, если это инкрементальный, есть так называемая нулевая метка Z, как правило её Z обозначают. Это некий импульс один раз на один оборот. Если у нас сервопривод начал движение, дёрнулся и остановился – это означает, что обмотки были запитаны, ротор начинает вращаться и в неожиданный для сервоусилителя момент появился импульс по Z линии.

Зачем всё это нужно. Если мы берем синхронный сервомотор и усилитель, и пытаемся работать без датчика обратной связи, сразу заметно некая вибрация, непостоянство момента, то есть мотор едет неравномерно. Это происходит из-за алгоритмов управления. Без датчика обратной связи осуществить постоянство и равномерность момента трудно, потому что сервоусилитель должен понимать фактическое положение ротора, какую обмотку начать запитывать, какую начать прекращать, и тем самым сделать вращения плавным. Момент должен быть постоянным, то есть у нас ротор не дергается и не изнашивает трансмиссию.

Так вот, что же у нас произошло. Мы демонтировали датчик обратной связи, не считав вот эту самую позицию. Как правило её делают какими-то рисками, метками и т.д. Зачастую удаётся, удаётся даже попасть в изначальную позицию, сервоусилитель едет, иногда там что-то вибрирует, значит немного ошиблись. Точность попадания в пределах 5 градусов. То есть 2,5 вперед, 2,5 назад. При этом сервоусилитель способен работать, возможно подрастут токи, возможно появится вибрация, но более-менее попали в позицию. Если не попали совсем, то он впринципе не поедет. То есть произвести какую-то дальнейшую юстировку без специализированного оборудования крайне затруднительно, а зачастую почти невозможно.

Попробую на примере датчика Heidenhain показать, что можно сделать.

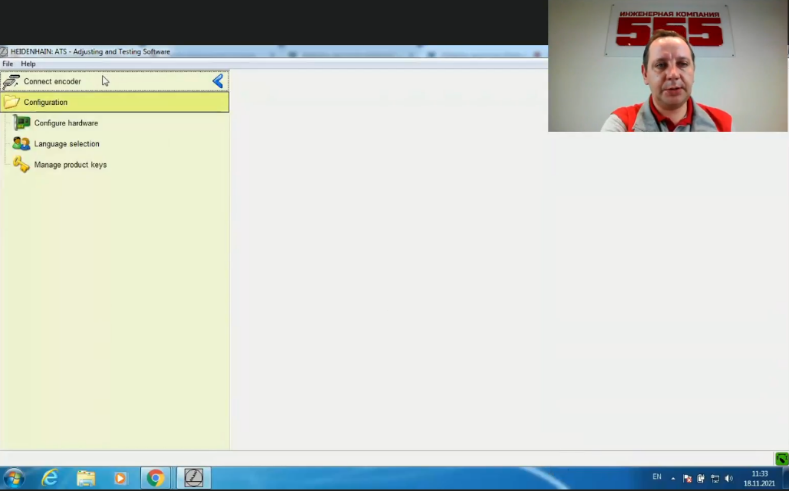

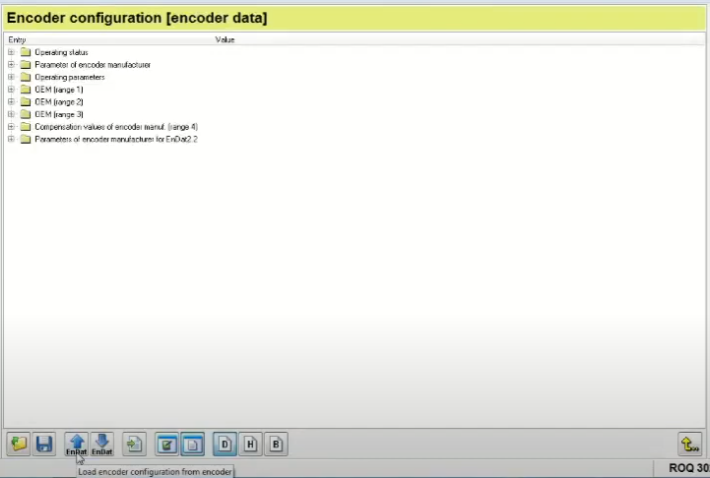

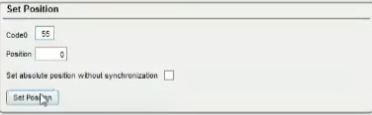

У нас аппаратно-программный комплекс - программное обеспечение установлено на компьютере и некая аппаратная его часть - программатор.

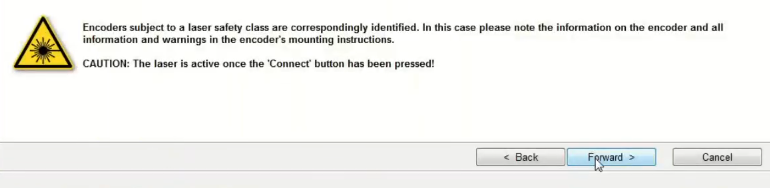

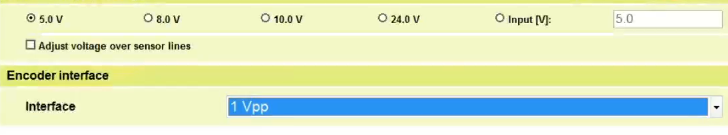

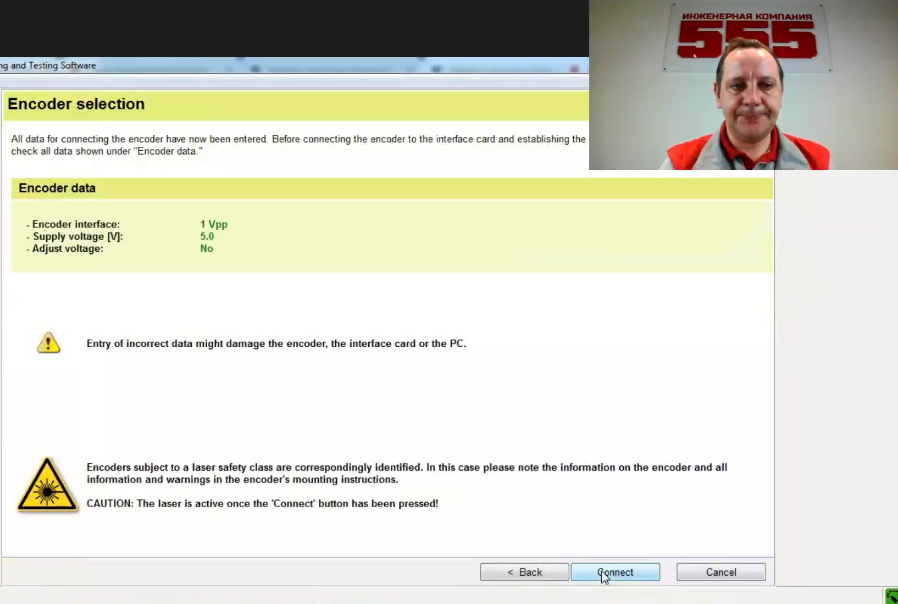

Мы подключимся к датчику. В данном случае это будет обычный инкрементальный Heidenhain 1387, интерфейс 1 Vpp, с амплитудой 70-80 сигналов, 1 вольт.

Запущено приложение, то есть программатор уже подключился к системе.

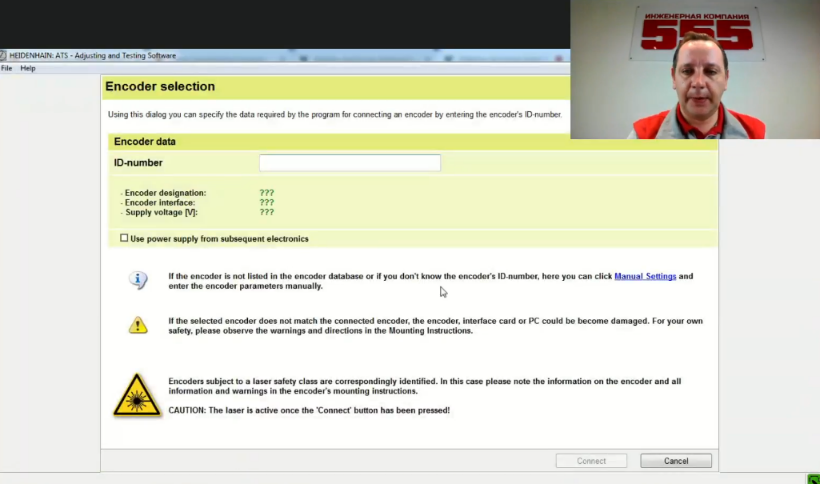

Подключаем энкодер.

В данном случае проще вручную.

Выбираем наш тип интерфейса.

Подключились.

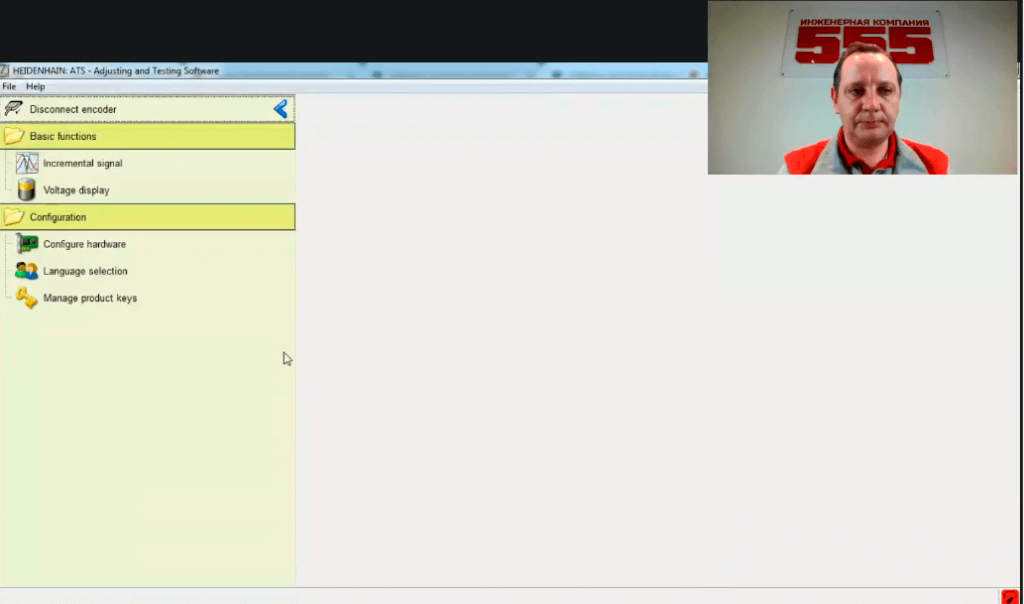

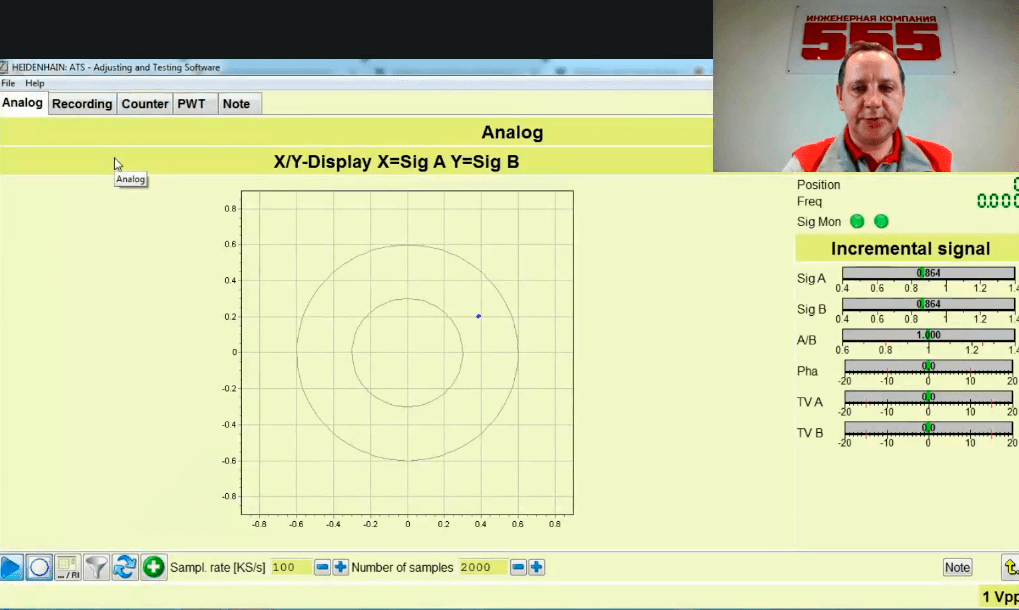

Что мы здесь видим.

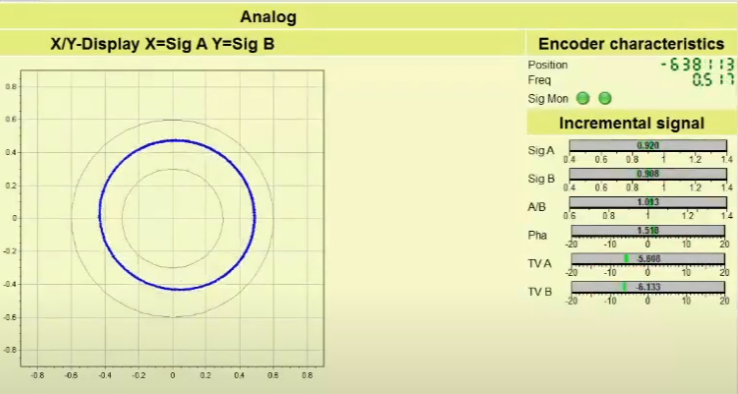

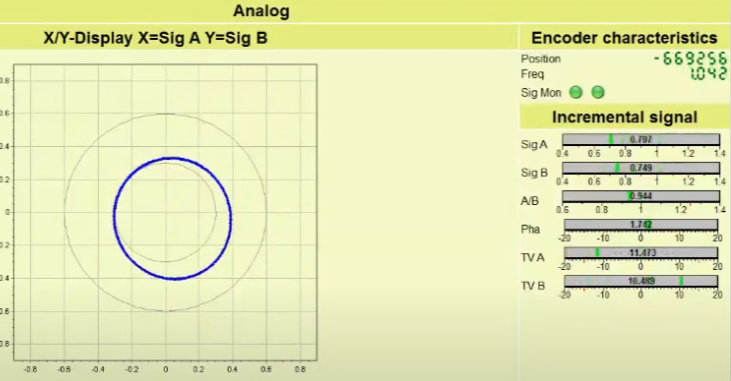

Это диагностика сигналов.

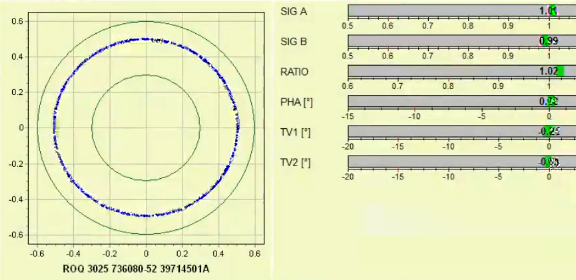

Начинаем вращать ротор.

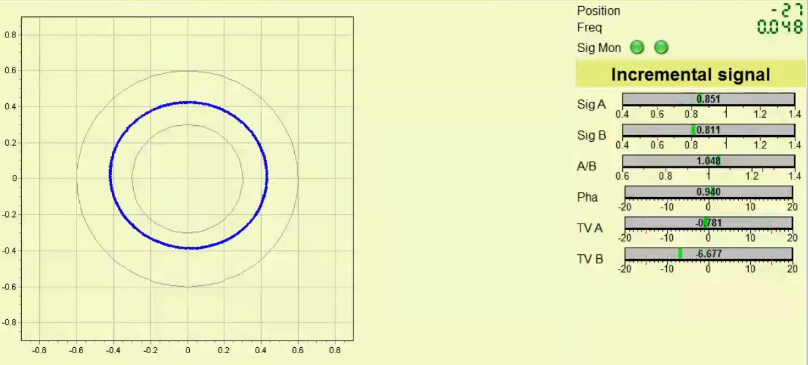

Видим амплитуды сигналов. В принципе технически этот датчик еще способен поработать. На оборудовании он не будет вызывать ошибок, но он уже как видите не хорош. Этот круг неравномерен. Допустимая амплитуда сигналов, если посмотреть интерфейс 1 Vpp: минимальное значение 1.6, максимальное 1.2. Амплитуда выходных сигналов не должны выходить за этот порог.

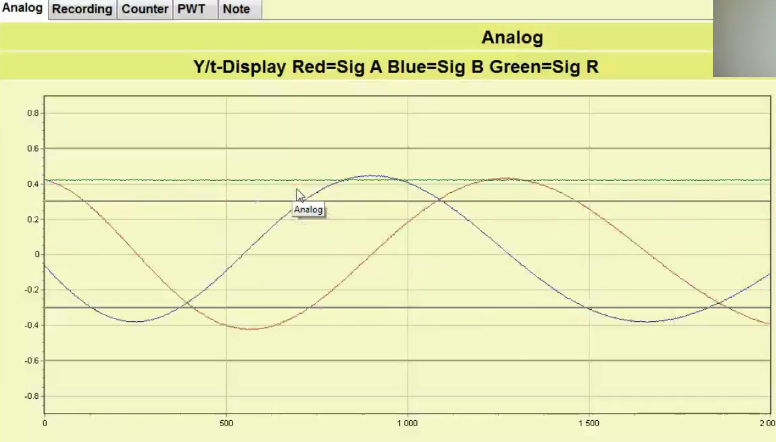

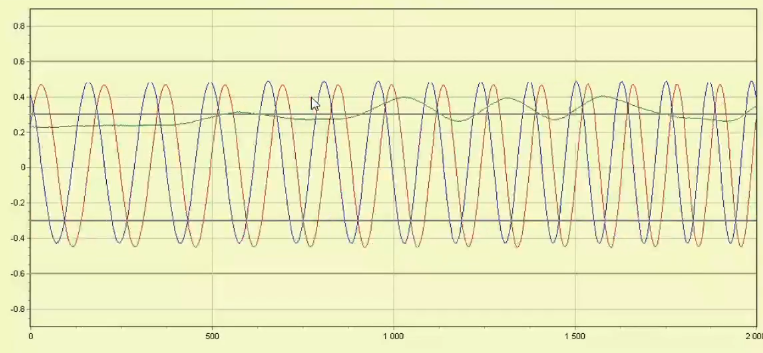

Вот у нас есть красный, синий сигнал. Это наши синусно-косинусные.

И есть третий – зеленый сигнал. Если внимательно смотреть, в какой-то момент на нем проскакивает. Это нулевая метка.

Что собственно можно сделать. Нам нужно взять какой-либо аналогичный сервомотор. Особым образом запитать его обмотки, вал в этот момент станет в определенное положение и при этом нужно считать угловую позицию датчика. Произвести работы по ремонту сервомотора и собрать всё в обратной последовательности, при таком же запитывании фаз, установив именно тот же самый угол. Сделать это с помощью осциллографа в данном случае довольно затруднительно. Единственное, что именно простые инкрементальные датчики имеют метки.

Сейчас попробуем показать через микроскоп.

Ну вот мы видим. Выставили более-менее метку одну относительно другой. То есть это метка на корпусе и метка на кодирующем диске. По ним в принципе, если вы запитаете обмотки и увидите взаимное положение, вы сможете вернуть датчик обратно в его нужное положение, не потеряв тем самым позицию.

С этим типом датчиков затруднений особых возникнуть не должно. Давайте переключимся на датчики абсолютные, производства Heidenhain. В данном случае это будет датчик от мотора 1FK7. Этот датчик уже немножко подразобран. Мы к нему подключаемся.

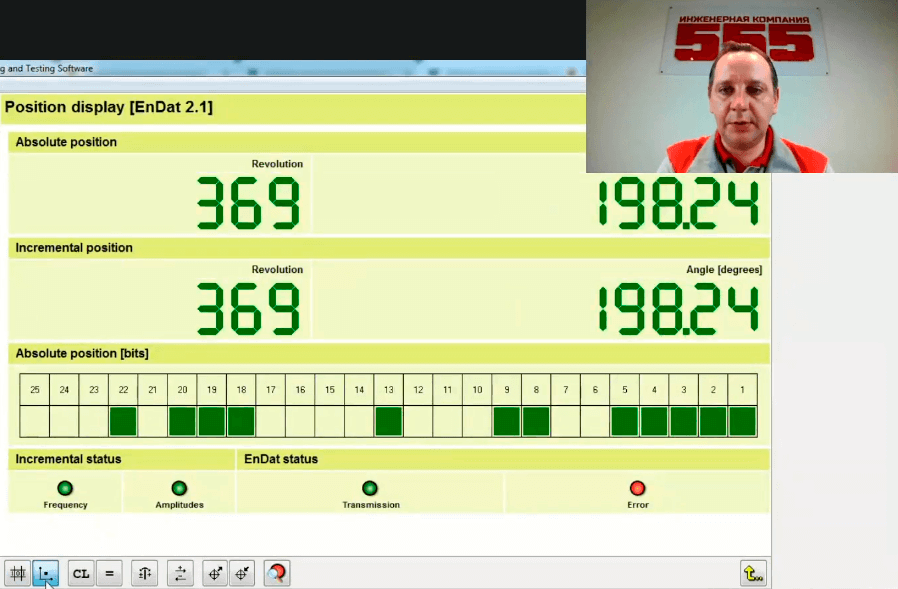

В данном случае протокол уже EnDat.

Это цифровой протокол. Датчик выдает сигнал не только в каких-то аналоговых сигналах, но и в том числе по протоколу. Идёт запрос состояния датчика. Внутри датчика есть достаточно большое количество конфигурационной памяти.

Вот у нас уже появилась позиция.

Переключаемся в угловую.

Видно, это позиция 365 градусов. Если мы подключимся, зафиксируем вход в каком-то положении, мы увидим здесь угол. Его нужно сохранить и перенести обратно, при установке датчика на место.

Точно также есть инкрементальный сигнал. Вот как он выглядит, когда с датчиком всё более-менее всё хорошо. Точнее оптическая часть в данном случае, она в отличном состоянии, практически нового датчика.

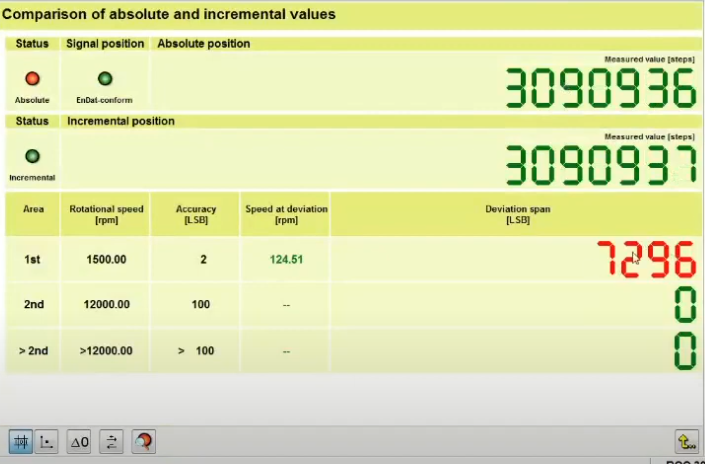

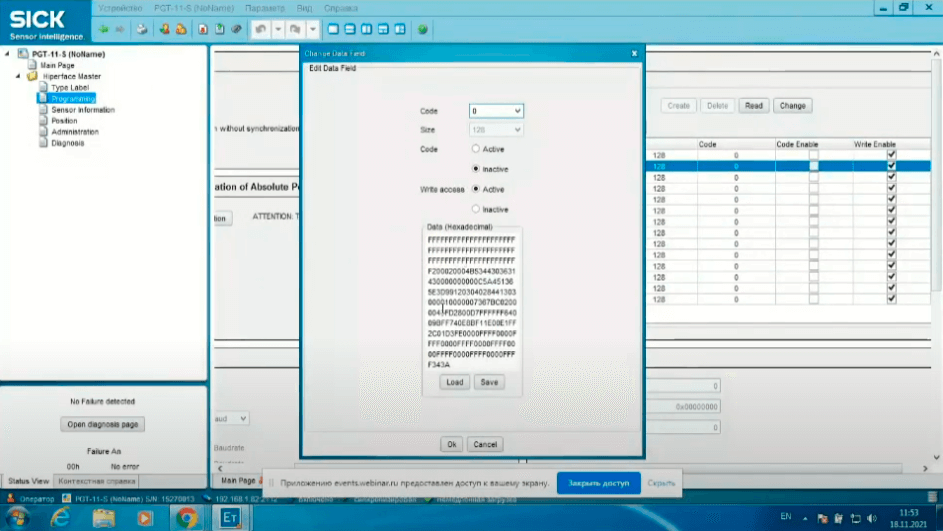

Если у нас возникла потребность работать именно с абсолютным датчиком обратной связи. Было принято решение его восстановить, отмыть оптику и т.д. Первым делом добрались до самого датчика, снимаем его абсолютную часть и в этот момент мы совершаем очень серьезную ошибку. Дело в том, что в датчике не согласованы механические и оптические системы кодирования. Как только мы сняли механическую часть, провернули вал хотя бы на один зубчик. Здесь у нас зубчатое зацепление. Мы рассогласовали оптическую составляющую и механическую. Можно снова переключимся к программе и посмотреть, что произошло.

Смотрим позицию, смотрим ошибки, вот у нас появились ошибки. Ошибка тут же возникла. Стираем ошибки, делаем незначительный поворот, всё, ошибка – рассогласование.

Как это выглядит. Появилось рассогласование.

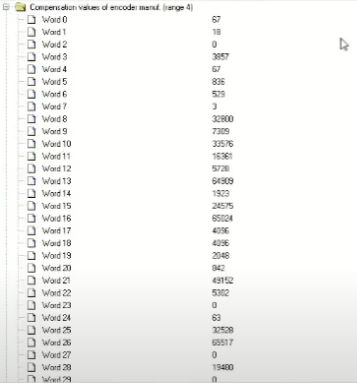

Здесь значение в районе единичек должно быть. У нас есть значительное рассогласование. Восстановить работоспособность этого датчика, не имея аппаратно-программного комплекса фактически не представляется возможным. Даже с программатором Heidenhain сделать это крайне сложно, потому что нужно огромное кол-во операций по разборке и сборке, по взаимному небольшому смещению и т.д., то есть фактически задача сейчас уже в условиях производства невыполнима, требуются условия лаборатории с соответствующим оборудованием.

Хорошо, мы попробовали починить датчик обратной связи, у нас ничего не вышло, мы заказали такой датчик, установили, получаем опять проблему: сервоусилитель жалуется на датчик обратной связи, возникают ошибки.

Тогда еще раз заходим в оболочку, смотрим encoder memory.

Считали её.

У датчика есть заводская конфигурация, она здесь прописана. Вот эта конфигурация должна быть перенесена из датчика в датчик.

В ней содержится информация о моторе, конкретные его характеристики, за счет чего сервоусилитель, особенно если это система DRIVE-CLiQ, получает сразу информацию о том, что это вообще за датчик, какие-то корректирующие параметры и т.д. Если мы не перенесем эту информацию, а по сути не скачаем её из одного датчика и не зальем в другой, новый датчик у нас не заработает. И мы опять наталкиваемся на то, что нужно соответствующее оборудование, аппаратно-программный комплекс от производителя. Потому что, каких-либо других способов переноса, с помощью микросхем памяти и т.д. у нас нет, потому что используется какие-то заказные контроллеры. У нас нет физического способа перенести эти данные. Только через оборудование, предоставляемое производителем.

По позиции, я надеюсь, с этим типом датчиков более-менее понятно. Я надеюсь, что смог объяснить, что происходит и какие проблемы.

Вот один интересным момент, сейчас проведём опыт на предыдущем датчике. Мы сейчас имитируем попадание смазывающей жидкости, в данном случае это будет просто моторное масло. Мы посмотрим, что произойдёт с сигналами.

Подключаемся к инкрементальному датчику Heidenhain 1387.

Наносим капельку масла со стороны приёмных светодиодов. Загрязним со стороны коллиматора. Вы увидите, что амплитуды резко начали падать. Они уже периодически выходят за минимальное значение. В этот момент, как только пересекается в данном случае нижняя граница допустимых амплитуд, сервоусилитель будет выдавать ошибку.

Опять же проблема не в совсем корректной эксплуатации. Из такого состояния вывести датчик в рабочее, почистив оптику, пожалуй, удастся.

Второй момент, что может еще произойти. Пока что датчик справляется, сервоусилитель будет еще работать, но не забывайте, в сервомоторе оснащенном тормозной муфтой есть продукты износа накладок муфт, поверхностей муфты, контактирующих друг с другом. Эти загрязнения в виде пыли точно также попадают в датчик. И частенько приходят датчики: во-первых, попала СОЖ или какая-либо еще смазка, во-вторых пыль попала между коллиматором и кодирующим диском, а зазор там примерно 0,1 мм, тут же происходит износ поверхности. Все нанесенные кодирующие элементы просто стираются. Такой датчик к сожалению ремонту не подлежит принципиально. Он разрушен.

Давайте теперь перейдём к датчикам другого производителя. Это у нас линейка SKS, SKM 36. Датчик SKM 36, очень интересный датчик сам по себе. Это датчик абсолютный многооборотный, несмотря на свои скромные размеры, датчик обладает рядом преимуществ. У него очень малые габариты по сравнению с датчиками Heidenhain. Программируется очень много внутренней памяти, позволяющей хранить там конфигурацию. Интерфейс для связи HIPERFACE. Это фирменный интерфейс.

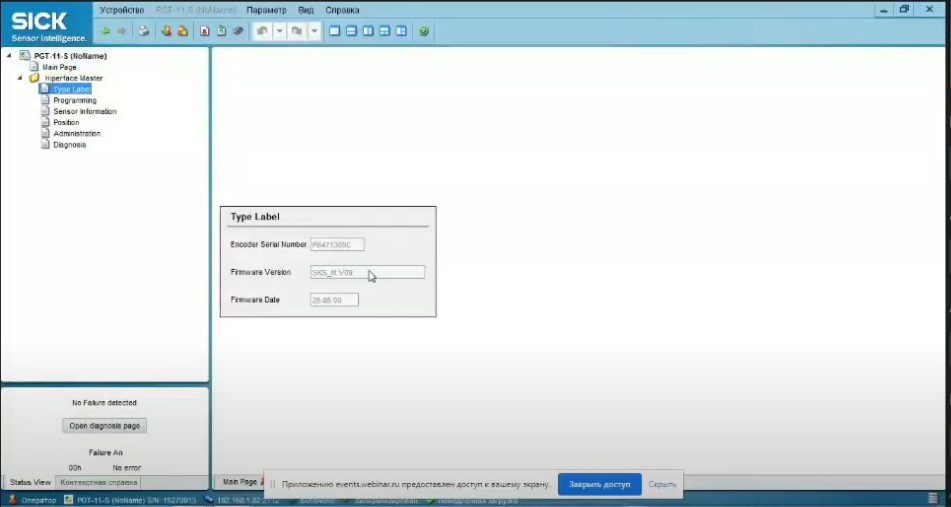

Я подключил программатор. Датчик считался. Он жив, вполне себе работоспособен.

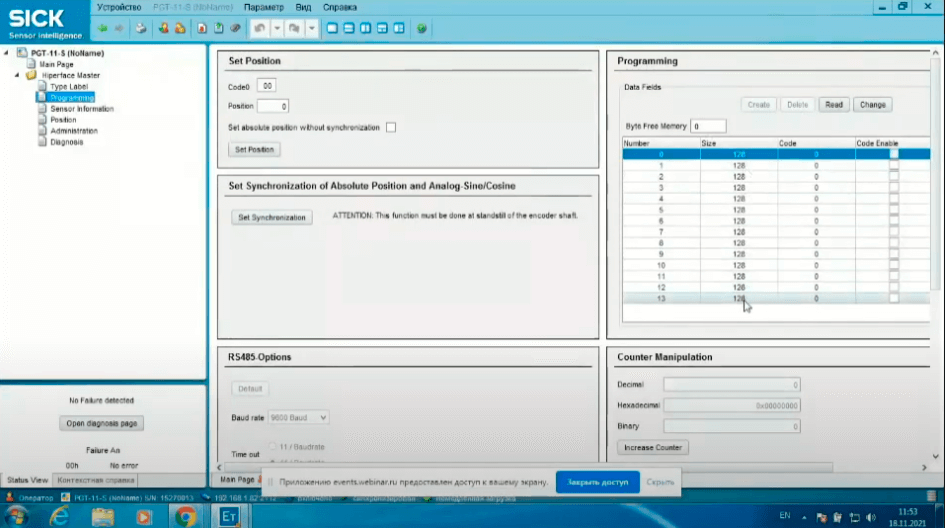

Обратите внимание у датчика очень большое количество памяти.

Опять же, это те данные которые нужно переносить из датчика в датчик. Если мы этого не сделаем, то замена датчика ничего не даст.

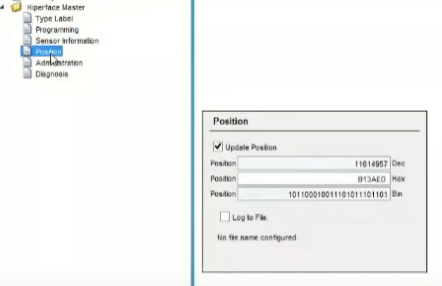

Текущая позиция.

В этих датчиках программирование несколько отличается от Heidenhain’овских. Сейчас датчик находится в некоем положении, а вал при этом зафиксирован.

Position пускай будет ноль.

Переходим опять в Position. Вот он уже изменил свою позицию.

Датчик полностью программируемый. Не перемещая вал, мы можем задать любое положение. Это с одной стороны упрощает, с другой стороны усложняет работу. К сожалению, снять этот датчик невозможно без программатора. По каким причинам: у него нет возможности как-либо сделать хотя бы какие-то отметки, рисочки и т.д. В принципе невозможно, если посмотреть его конструктив.

Как он у нас выглядит. Сама система фиксации вала: мы нажимаем на пластину при привинчивании корпуса, у нас вал разблокируется. Доступа к этому месту нет, у нас нет возможности нанести хоть какую-то рисочку, позволяющую собрать обратно мотор, установить датчик в прошлое положение. Мы опять понимаем, что нужен программатор и навыки с работы с ним. Если датчик полностью выходит из строя, произошел отказ мотора по датчику обратной связи. Информация, находящаяся в датчике обратной связи, в том числе и угловая и т.д. - она уже потеряна, датчик отказал. Возможность восстановления существует, но для этого нужно вести большую базу данных считанных с датчиков с разных моторов, что мы собственно делаем. Либо аналогичный мотор, причем мотор должен быть не просто аналогичный, а именно точно такой же модели. Важно всё, вплоть до наличия / отсутствия тормозной муфты и т.д. По сути клонирование содержимого конфигурационного и углового положения датчика. Только тогда есть возможность занести эти данные в новый датчик и восстановить работу серводвигателя.

Если осмотреть этот датчик, первая мысль, которая возникает: а можно ли его отремонтировать? Нет. Этот тип датчиков конструктивно неремонтопригоден. Сейчас я переключусь на микроскоп и покажу внутреннюю конструкцию. А она действительно очень интересная.

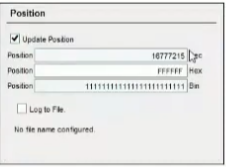

Это вид с микроскопа. Вот у нас плата датчика. Это разъем, который мы видим, когда подключаемся к нему или, когда открываем крышку.

Переворачиваем. Что у нас здесь. Видно оптическую систему, видно 3 микросхемы абсолютной части. Часть, в которой больше одного оборота.

Причём микросхемы скорее всего заказные. Часть маркировки там присутствует – цифры 316. Скорее всего означает, что это был спецзаказ микросхем MLX 90316. Это как раз микросхема на которой строятся всевозможные угловые датчики, бесконтактные, с использованием постоянных магнитов.

Обратите внимание оптическая часть находится в центре. Она небольшая сама по себе. Необычный считывающий элемент, расположение и т.д. Датчик по конструктиву очень интересен и уникален.

Теперь посмотрим на ответную часть – механическую. Что мы видим.

В центре кодирующая система. Сейчас я буду вращать вал, и она будет вращаться. Видны даже элементы кодировки. Они очень необычные сами по себе. Как запитан излучающий светодиод? Бесконтактно.

Вот мы видим обмотку трансформатора.

Его обмотка на самом валу. Выпрямляем и запитываем сам светодиод, то есть бесконтактно. Очень интересная конструкция.

Вот видим шестерни, приводящие вращение магнита.

Сейчас мы посмотрим это чуть более разобрано. Вот обмотка трансформатора.

Здесь уже стекло удалено, чтобы было лучше видно светодиод.

К сожалению, разобрать его можно только методом отрезания на токарнике или еще где-то этой крышки.

Датчик собран на клей, конструктивно интересен, но ремонту не подлежит в принципе. Проблемы, которые возникают с этими датчиками, опять же: износ механической части, износ подшипников. По подшипникам SICK заявляет 109 по оборотам, т.е. подшипники очень высококлассные, но проблемы опять же те же: перегрев, попадание СОЖ. Единственное, что по своим уплотнениям датчик несколько более герметичен, чем Heidenhain.

Какие проблемы с ними бывали. Из-за особенностей программной оболочки SICK, диагностические сообщения, т.е. какие-то амплитудные значения и так далее. Они не очень информативные у SICK’a. В некоторых случаях с точки зрения программатора датчик вполне себе исправен. Там есть пункт ошибки, есть пункты, в которых можно посмотреть какое количество времени датчик проработал, как преимущественно работал, при какой температуре. Эта информация есть, вроде как всё хорошо, ошибок нет, датчик исправно показывает угловое перемещение, потребление в норме. Но если мы подключаем его к сервоусилителю, то движение есть, но через какое-то время возникают ошибки по датчику обратной связи. И по понятным причинам, коим мотор оказался у нас, что-то с этим датчиком не так. По SICK’овским фактически - это их замена, особенно, если симптоматика была как я выше описывал: какой-то электронный редуктор разбегается, или плывут показания, либо периодически возникающие ошибки. Были датчики, которые удавалось диагностировать только после демонтажа.

Без демонтажа – вроде как всё хорошо, мотор едет, проблем нет. Снимаем датчик, понимаем, что после того как был длительный перегрев, начинаем вращать его за вал и чувствуется характерный перекат подшипников. Износ беговых дорожек и т.д. Он фактически идёт с хрустом. Понятно, что с такой проблемой этот датчик фактически не работоспособен и требует замены.

Но как я уже говорил по SICK'овским датчикам, к сожалению, только замена. Ремонту они не подлежат, хотя очень уникальные и интересные.