Современные подходы к обслуживанию оборудования

На современных предприятиях корпоративные стандарты в области управления производственными основными фондами отражены в технической политике. Практически все предприятия в процессе разработки комплексной стратегии ТОиР прорабатывают переход к более эффективным методам управления процессом технического обслуживания и ремонта: от ППР и восстановительных ремонтов к RCM, TPM, Lean Six Sigma.

Согласно ГОСТ Р 57329-216 стратегия технического обслуживания и ремонта (maintenance strategy) — метод управления, используемый для достижения целей технического обслуживания и ремонта.

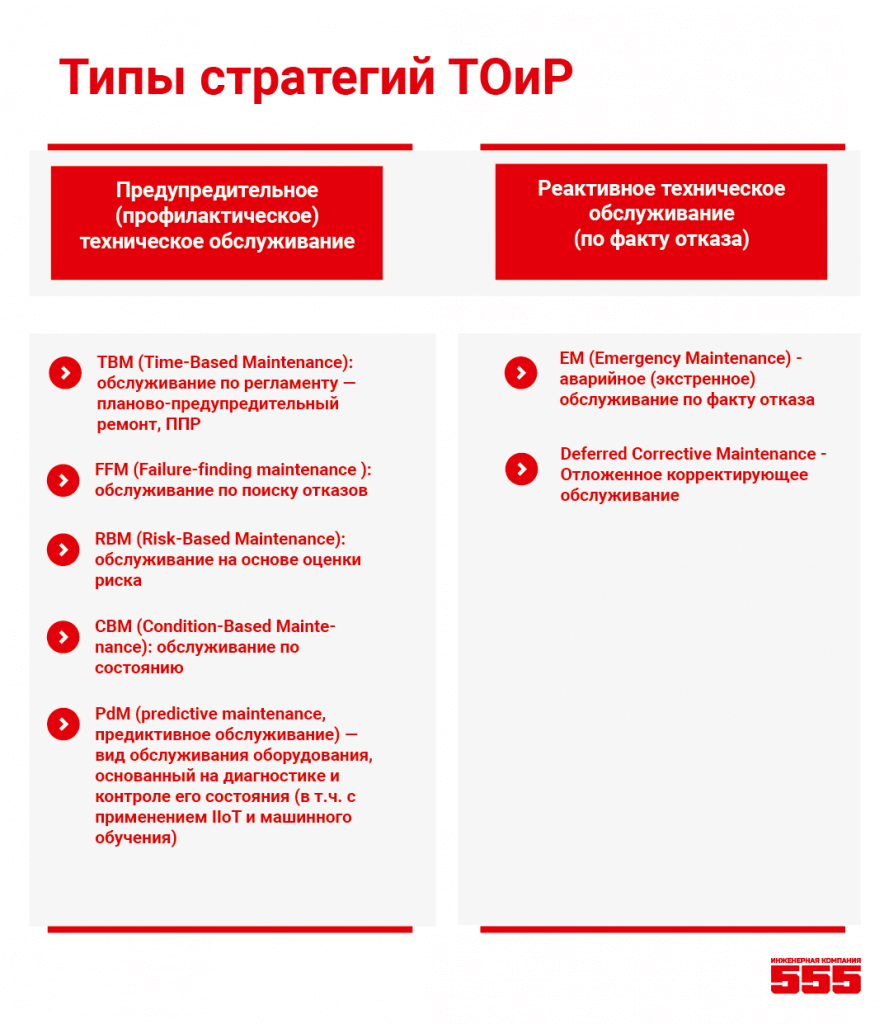

Если рассматривать укрупненно, то в отечественной и мировой практике существует два основных блока стратегий:

- Предупредительное (профилактическое) техническое обслуживание (плановое или по состоянию).

- Реактивное техническое обслуживание (по факту отказа).

Не существует хороших и правильных стратегий, или плохих и неправильных. У каждой стратегии есть свои достоинства и недостатки.

*Источник «9 types of maintenance. How to choose the right maintenance strategy»

Выбрать нужную стратегию технического обслуживания, исходя из целей предприятия, помогает RCM (Reliability Centered Maintenance) — методология надежностно-ориентированного технического обслуживания, которая позволяет предприятию оптимизировать свою программу по обслуживанию и ремонту производственных активов на 20% и более при сохранении надежности оборудования.

Основным постулатом данной методологии является утверждение, что поддержание единицы оборудования в безупречном состоянии (согласно рекомендациям производителя) не является самоцелью, целью же является обеспечение надежности критичных для деятельности предприятия производственных и технологических процессов.

Тип обслуживания выбирается из четырех базовых стратегий: реактивной (работа на отказ), превентивной (плановое обслуживание), проактивной (основанной на поиске первопричин отказов, т.е. организация ремонтов по состоянию), прогнозной (основанной на прогнозе с определенной надежностью времени выхода из строя оборудования). Критерии оценки следующие:

- какие функции выполняет актив: как основные, так и вспомогательные;

- какие возможны отказы, влекущие за собой прекращение выполнения этих функций;

- что является причиной каждого из возможных отказов;

- к каким последствиям приводит каждый из отказов.

Самый дорогостоящий вид обслуживания - это экстренное (аварийное) обслуживание, потому что такой вид обслуживания настолько срочен, что приходится бросать все, чтобы решить проблему и избежать длительных простоев. Это означает, что аварийное обслуживание обычно плохо спланировано (подготовлено) и, следовательно, очень неэффективно и дорого (как правило, в 3-5 раз дороже, чем хорошо запланированное профилактическое обслуживание).

Как правило, специалисты, ответственные за эксплуатацию оборудования, имеют в своем распоряжении ремкомплекты электронных компонентов, но так бывает не всегда. К тому же даже при успешной замене отказавшего блока возникает вопрос, что с ним делать дальше. Существует возможность отремонтировать блок, который выглядит неремонтопригодным, и использовать его в качестве подменного фонда. Формирование подменного фонда на базе ранее вышедших из строя и отремонтированных в Инженерной компании «555» блоков - это один из эффективных методов снижения потерь в процессе ТОиР, основанном на реактивной стратегии.

В случае отсутствия подменного фонда одним из основных преимуществ услуг, оказываемых Инженерной компанией «555» в рамках бизнес-процесса «Компонентный ремонт промышленной электроники», является сокращение времени простоя производственной техники, так как во многих случаях восстановление оборудования занимает в два раза меньше времени, чем поставка новых комплектующих из-за рубежа. К тому же ремонт на компонентном уровне позволяет сэкономить до 80% средств, направляемых на покупку нового оборудования.

Предупредительное техническое обслуживание (плановое или по состоянию) подразумевает стратегию обслуживания оборудования, основанную на замене или восстановлении актива через фиксированные интервалы времени, пока оборудование все еще функционирует, с целью предотвращения отказа или снижения вероятности отказа.

Профилактическое обслуживание может проводиться по времени, т.е. каждую неделю, каждый месяц, каждые три месяца, полгода, год. Но профилактическое обслуживание также может быть основано на использовании, например, каждые 150 циклов, каждые 10 000 часов или как в случае с автомобилем: обслуживание каждые 10 000 км.

Помимо регулярного интервального обслуживания (обслуживания по времени), существуют также другие виды обслуживания, которые подпадают под категорию профилактического обслуживания:

- TBM (Time-Based Maintenance): обслуживание по регламенту — планово-предупредительный ремонт, ППР

- FFM (Failure-finding maintenance): обслуживание по поиску отказов

- RBM (Risk-Based Maintenance): обслуживание на основе оценки риска

- CBM (Condition-Based Maintenance): обслуживание по состоянию

- PdM (predictive maintenance, предиктивное обслуживание) — вид обслуживания оборудования, основанный на диагностике и контроле его состояния (в т.ч. с применением IIoT и машинного обучения)

Инженерная компания «555» проводит техобслуживание частотно-регулируемых приводов и источников бесперебойного питания на самых разных предприятиях: от нефтеперекачивающих станций до оборонных заводов. На основе полученного опыта наши специалисты составили регламенты ТО и неукоснительно им следуют.

Договор на техническое обслуживание может быть на единовременное производство работ или на абонентское сервисное обслуживание в течение согласованного периода и полностью удовлетворять требованиям стратегии ТОиР, принятой на предприятии.

Виды обслуживаемого оборудования*:

- Преобразователи частоты

- Источники бесперебойного питания

Компоненты силового оборудования имеют различный срок службы. При своевременной замене или профилактическом обслуживании отдельных элементов срок службы преобразователей частоты может составлять до 20-25 лет.

Следующий этап усовершенствования стратегий обслуживания производственных фондов - Total Productive Maintenance, TPM — концепция менеджмента производственного оборудования, нацеленная на повышение эффективности технического обслуживания. Подход TPM является элементом концепции бережливого производства (lean production, lean manufacturing, «стройное производство»).

Широко известны такие системы бережливого производства или их составляющие, как 5S, TQM, JIT, SMED, TPM и другие. Бережливое производство предполагает вовлечение в процесс оптимизации бизнеса каждого сотрудника и максимальную ориентацию на потребителя.

В буквальном переводе TPM означает «всеобщее техническое обслуживание». При этом определение «всеобщее» относится не только к производительному и экономичному техническому обслуживанию, но и ко всей системе эффективного ухода за оборудованием в течение его срока службы, а также к включению в этот процесс каждого отдельного сотрудника и различных отделов через привлечение к техническому обслуживанию операторов, непосредственно работающих на оборудовании.

Целью внедрения TPM является устранение следующих видов потерь:

- Выход из строя оборудования

- Высокое время переналадки и юстировки

- Холостой ход и мелкие неисправности

- Снижение быстродействия (скорости) в работе оборудования

- Дефектные детали

- Потери при вводе в действие оборудования

Восемь принципов TPM:

- Непрерывное улучшение: нацеленное на практику предотвращение потерь.

- Автономное содержание в исправности: оператор оборудования должен самостоятельно проводить осмотр, работы по чистке, смазочные работы, а также незначительные работы по технического обслуживанию.

- Планирование технического обслуживания: обеспечение 100%-й готовности оборудования, а также проведение мероприятий кайдзен в области технического обслуживания.

- Тренировка и образование: сотрудники должны быть обучены в соответствии с требованиями по улучшению квалификации для эксплуатации и технического ухода за оборудованием.

- Контроль запуска: реализовать вертикальную кривую запуска новой продукции и оборудования.

- Менеджмент качества: реализация цели "нулевые дефекты в качестве" в изделиях и оборудовании.

- TPM в административных областях: потери и расточительство устраняются в непрямых производственных подразделениях.

- Безопасность труда, окружающая среда и здравоохранение: сведение аварий на предприятии до нулевого уровня.

Еще одной методологией современного менеджмента производства является концепция Lean Six Sigma, которая появилась в результате объединения методов Бережливого производства (Lean), основой которого является сокращение потерь и ускорение процессов, и 6 сигм (Six Sigma), основой которого является улучшение качества и повышение удовлетворенности клиентов.

Восстановление — общемировая практика работы с оборудованием, вышедшим из строя. Компонентный ремонт промышленной электроники – это интегрированный в систему ТОиР бизнес-процесс на крупных предприятиях во всем мире, так как напрямую связан с устранением различных видов потерь и менеджментом качества. Только если восстановление невозможно, запускается процесс закупки нового оборудования.