Что такое сервомотор? Принцип работы

Промышленный сервомотор — это электрический двигатель с системой обратной связи, предназначенный для точного управления положением, скоростью или крутящим моментом в автоматизированных механизмах. Режим управления зависит от задачи, в которой применяют сервомотор, но обычно управляют только по одному параметру: положению, скорости, крутящему моменту. В отличие от обычных электродвигателей, он работает вместе с датчиком и управляющей системой.

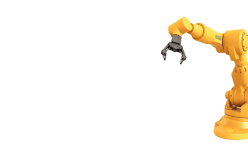

Такие моторы используют в станках с ЧПУ, в приводах робототехнических устройств, конвейерных системах и автоматизированных производственных линиях, где нужна высокая точность и стабильность работы. Чаще всего сервомоторы входят в состав более сложной конструкции, которая называется сервопривод.

Как устроен сервомотор

Такой двигатель обычно представляет собой электрическую машину, в которой для точного управления положением вала применяют встроенную или внешнюю систему обратной связи. Внутреннее устройство в базовом исполнении включает корпус, в котором закреплен статор с обмотками, а в центре расположен вал с ротором.

Статор изготавливают из магнитопроводящего материала, как правило, из тонколистовой электротехнической стали, что снижает потери на вихревые токи и повышает эффективность работы двигателя. На поверхности статора есть пазы, в которых размещена проводниковая обмотка, рассчитанная на подачу переменного или постоянного тока в зависимости от типа сервомотора.

Ротор выполняют из ферромагнитных материалов, в которые устанавливают постоянные магниты, либо оснащают обмоткой возбуждения в случае серводвигателя постоянного тока со щеточным узлом. В более современных бесщеточных конструкциях на роторе монтируют высокоэнергетические постоянные магниты, что обеспечивает надежную работу и хорошую динамику.

Для точного позиционирования и поддержания требуемого крутящего момента в сервомоторе используют механизм считывания угла поворота и скорости. В большинстве промышленных серводвигателей это реализуют путем установки энкодера или резольвера на общий вал с ротором.

Энкодер бывает оптический или магнитный и передает информацию об угловом положении и числе оборотов в блок управления, который опирается на заданные параметры и корректирует подачу тока в обмотки.

Резольвер же представляет собой электромеханический трансформатор, встроенный в тот же корпус и способный выдавать аналоговые сигналы, который позволяет определить положение ротора с высокой точностью. В некоторых простых сервомоторах роль датчика обратной связи играет потенциометр, связанный непосредственно с валом, благодаря чему управляющая схема фиксирует текущее положение и сравнивает его с заданным. Но такие схемы недостаточно надежны для промышленного применения, их рекомендуют избегать.

Отметим, что на качество работы сервомотора значительно влияет и исполнение механической части.

На валу сервомотора обычно сидят подшипники качения, которые снижают трение и обеспечивают стабильность вращения под нагрузкой. Качественные подшипники увеличивают срок службы двигателя и уменьшают вибрации, что особенно важно для точного позиционирования.

В ряде конструкций применяют редуктор, который позволяет увеличить крутящий момент на выходном валу за счет снижения угловой скорости. Такой редуктор чаще всего состоит из ряда зубчатых колес, которые соединяют вал ротора с выходным валом сервопривода. Подобную передачу часто монтируют непосредственно под общей крышкой корпуса, чтобы уменьшить габариты устройства. В промышленных серводвигателях иногда отсутствует встроенный редуктор, поскольку такие моторы проектируют для сопряжения с внешними механическими системами, где передаточное число выбирают на уровне приводных механизмов.

Управление сервомотором требует специализированной управляющей электроники. В более простых моделях прямо внутри корпуса размещают небольшую плату, которая получает управляющий сигнал, например, широтно-импульсно модулированный, и по нему формирует токи для обмоток. В более мощных и сложных вариантах силовой и управляющий модули нередко выносят в отдельный блок под названием «серводрайв», а в моторе находится только силовая часть и датчик обратной связи. Это дает возможность точнее регулировать крутящие моменты, скорости и положения за счет высокопроизводительного контроллера, который находится в шкафу управления. Для связи с вышестоящим контроллером или ПЛК (PLC) могут использовать цифровые промышленные интерфейсы и протоколы реального времени: EtherCAT, PROFINET, SERCOS и другие.

Основные принципы работы сервомотора

Сервомотор функционирует по принципу замкнутой системы регулирования, в которой заданное значение положения, момента или скорости сравнивается с измеренным на валу значением.

Как работает сервомотор:

- Как только двигатель начинает вращаться, встроенный или прикрепленный к валу датчик (энкодер, резольвер или иной элемент обратной связи) отслеживает текущее положение и передает эту информацию в управляющий блок.

- Управляющая схема сервомотора вычисляет отклонение фактического положения от требуемого и формирует корректирующий сигнал, который приводит обмотки статора в действие. Таким образом, возникает управляющий момент, который стремится повернуть вал ровно настолько, чтобы ошибка между заданным и реальным положением стремилась к нулю.

Если необходимо поддерживать определенную скорость, то система контролирует не только положение, но и темп вращения: при снижении оборотов из-за внешней нагрузки контроллер увеличивает ток в обмотках и тем самым компенсирует отклонение.

Основу работы сервомотора составляет постоянная сверка текущего состояния с управляющей командой. Электроника рассчитывает необходимые значения тока и напряжения, используя цифровую связь с программируемым контроллером или центральным управляющим устройством. Благодаря этому двигатель постоянно уравновешивает воздействие внешних сил и добивается высокой точности исполнения заданной команды. Когда мотору задают новое положение или скорость, система управления вновь оценивает разницу между фактическим и целевым состояниями, корректирует силу тока в обмотках и дает приводу соответствующую команду на вращение. Такой механизм обеспечивает стабильность, быстроту реакции и точную регулировку, что и отличает сервомотор от обычных двигателей, которые работают без замкнутого контура обратной связи.

Виды сервомоторов

В промышленной сфере распространены несколько типичных конструкций, каждая из которых решает конкретные задачи по точному управлению движением.

Основные типы сервомоторов:

- Двигатели постоянного тока с коллектором. Обеспечивают хорошую управляемость при относительно простых схемах, но при этом требуют периодического обслуживания из-за износа щеток. Такие двигатели все еще можно увидеть на отдельных производственных участках, где важна отлаженная технология и нет жестких требований к беспрерывной работе при высоких нагрузках.

- Серводвигатели переменного тока. Активнее применяют в последние десятилетия, в особенности синхронные с постоянными магнитами на роторе. Подобная конструкция демонстрирует высокий КПД, более стабильную работу при изменении скоростных и нагрузочных режимов, а также большую динамику разгона и торможения. Благодаря электронному управлению напряжением и током в обмотках появляется возможность добиться тонкой регулировки момента и плавного регулирования положения, что крайне важно для точных станков, робототехники и других систем автоматизации.

- Асинхронные сервомоторы. Работают с использованием специального алгоритма векторного управления. Они могут составить конкуренцию синхронным в тех областях, где требуется повышенная мощность или где нагрузка меняется относительно плавно, при этом точность синхронных аналогов нередко оказывается выше. В тяжелой промышленности иногда используют подобные асинхронные конструкции в сочетании с редукторами и датчиками обратной связи. За счет простоты конструкции у них большая долговечность и выносливость, что позволяет экономить на стоимости и самого устройства, и на стоимости его обслуживания, когда не требуются очень высокие показатели точности работы.

- Двигатели безредукторного типа (прямой привод или direct drive). Можно встретить в современных производственных системах. У таких двигателей крупный диаметр, они рассчитаны на работу при низкой скорости вращения с высоким крутящим моментом. Подобные сервомоторы применяют в оборудовании, которое требует высочайшей точности без люфта и минимального числа механических передач, что бывает востребовано в прецизионных поворотных столах или станках для микрообработки.

Все эти варианты объединяет общая идея применения обратной связи для стабилизации и точного отслеживания положения ротора. Одни конструкции исторически сложились на базе щеточных коллекторных двигателей и постепенно уступают место более надежным и технологичным бесщеточным схемам. Другие опираются на продвинутые алгоритмы управления, векторные преобразователи и современные системы датчиков.

В итоге выбор конкретного типа определяют сочетанием требуемой точности, стоимости, мощности и условий эксплуатации. Синхронная машина на редкоземельных магнитах показывает высокую динамику и компактность. Асинхронная в некоторых случаях выгодна по цене и надежности, а прямой привод дает возможность полностью исключить механические передачи и связанные с ними потери и люфты.

Интересует ремонт сервомоторов?

Заполните форму и наши специалисты свяжутся с вами в ближайшее время!

Применение сервомоторов

В машиностроительном производстве сервомоторы устанавливают на оси станков с числовым программным управлением, где они обеспечивают точный контроль над положением режущего инструмента при обработке металла, пластика или древесины. Сервомоторы нужны для того, чтобы воспроизводить сложные траектории исходной точки без проскальзывания и неожиданных рывков, позволять выдерживать требуемое качество поверхности и малые допуски.

В системах робототехники сервомоторы используют в составе сервоприводов, которые, в свою очередь, отвечают за движение суставов манипуляторов и обеспечивают стабильную работу в режимах резкой смены направления и высокой скорости перемещения. Благодаря прочной конструкции самого двигателя и встроенным датчикам угла поворота ротор может быстро переходить от плавных перемещений к оперативному реагированию на команды контроллера. Это важно при манипуляциях с тяжелыми деталями или при деликатной установке заготовок.

В пищевой промышленности сервомоторы формируют основу для разнообразных механизмов розлива, упаковки и сортировки. Точный поворот вала позволяет выдавать одинаковые порции жидкости, синхронизировать работу закрывающих устройств и удерживать постоянный ритм конвейера.

На предприятиях электронной сборки подобные двигатели обеспечивают прецизионное позиционирование печатных плат и компонентов, избавляют от погрешностей при установке микросхем и проводников.

В линии по производству лекарственных препаратов сервомоторы помогают точно дозировать вещества и контролировать перемещение упакованного товара по различным технологическим узлам, где любое отклонение может обернуться браком, нарушением требований регуляторов или даже причинением вреда потребителям.

При печати полиграфической продукции и создании упаковочных материалов сервомоторы регулируют движение печатных цилиндров, сохраняют синхронизацию и четкость рисунка даже на высоких скоростях. Во многих случаях отсутствие люфта вала позволяет выдерживать тонкие линии и многокрасочную печать без смещения цветов. Кроме того, такая система полезна в текстильной промышленности, где нити и ткани требуют выверенной подачи, а малейший сбой в скорости вытягивания портит структуру полотна. Надежность самой конструкции двигателя важна не меньше точности, ведь в производственных условиях сервомотор часто подвержен вибрациям, температурным перепадам и воздействию пыли или влаги.

Большая серия одинаковых операций и многочисленные циклы «старт–стоп» предъявляют повышенные требования к ресурсу двигателя. В большинстве промышленных исполнений ротор и статор изготавливают из износостойких материалов, применяют подшипники высокой точности и, если это нужно, специальные уплотнения для защиты от агрессивной среды. Конструкция самого двигателя рассчитана на большие нагрузки при активном ускорении и замедлении, а встроенные датчики положения создают условия для поддержания стабильной скорости и жесткого позиционирования.

Заводы и фабрики выбирают сервомоторы за их способность надежно решать широкий спектр задач: от быстрого переналаживания конвейерных линий до работы в многоосевых станках, где важно сохранить геометрию будущих деталей с минимальным браком.